Wie ermittelt man die optimale Messtemperatur für eine Kunststoffprobe?

von Henry Steinberg

Wissen

Nicht immer ist die ideale Messtemperatur für eine Kunststoffprobe im Vorfeld bekannt. In solchen Fällen helfen anerkannte Verfahren, wie sie in folgenden Normen beschrieben sind:

-

ASTM D6869 – 17 „Standard Test Method for Coulometric and Volumetric Determination of Moisture in Plastics Using the Karl Fischer Reaction“, Kapitel 10.9 Selection of Optimum Heating Temperature (ASTM International, 2017)

-

DIN EN ISO 15512:2019 „Plastics – Determination of water content“, Anhang B Selection of the optimum heating temperature and heating time for the water content determination (DIN e.V., 2019)

Der wesentliche Unterschied: Die ASTM D6869 – 17 beschreibt ausschließlich die Karl-Fischer-Titration, während die DIN EN ISO 15512:2019 auch weitere Methoden wie das Calciumhydrid-Verfahren berücksichtigt.

Vorgehensweise zur Bestimmung der optimalen Heiztemperatur

1. Mehrfachmessung bei unterschiedlichen Temperaturen

-

-

Eine Materialprobe wird bei verschiedenen Messtemperaturen untersucht.

-

Für jede Prüftemperatur wird der gemessene Wassergehalt ermittelt.

-

2. Darstellung in einem Diagramm

-

-

Die Ergebnisse werden in einem x-y-Diagramm (Temperatur auf der x-Achse, Wassergehalt auf der y-Achse) visualisiert.

-

Der Messbereich liegt typischerweise zwischen 120 °C und 220 °C.

-

Empfohlen werden Temperaturintervalle von 5 °C oder 10 °C.

-

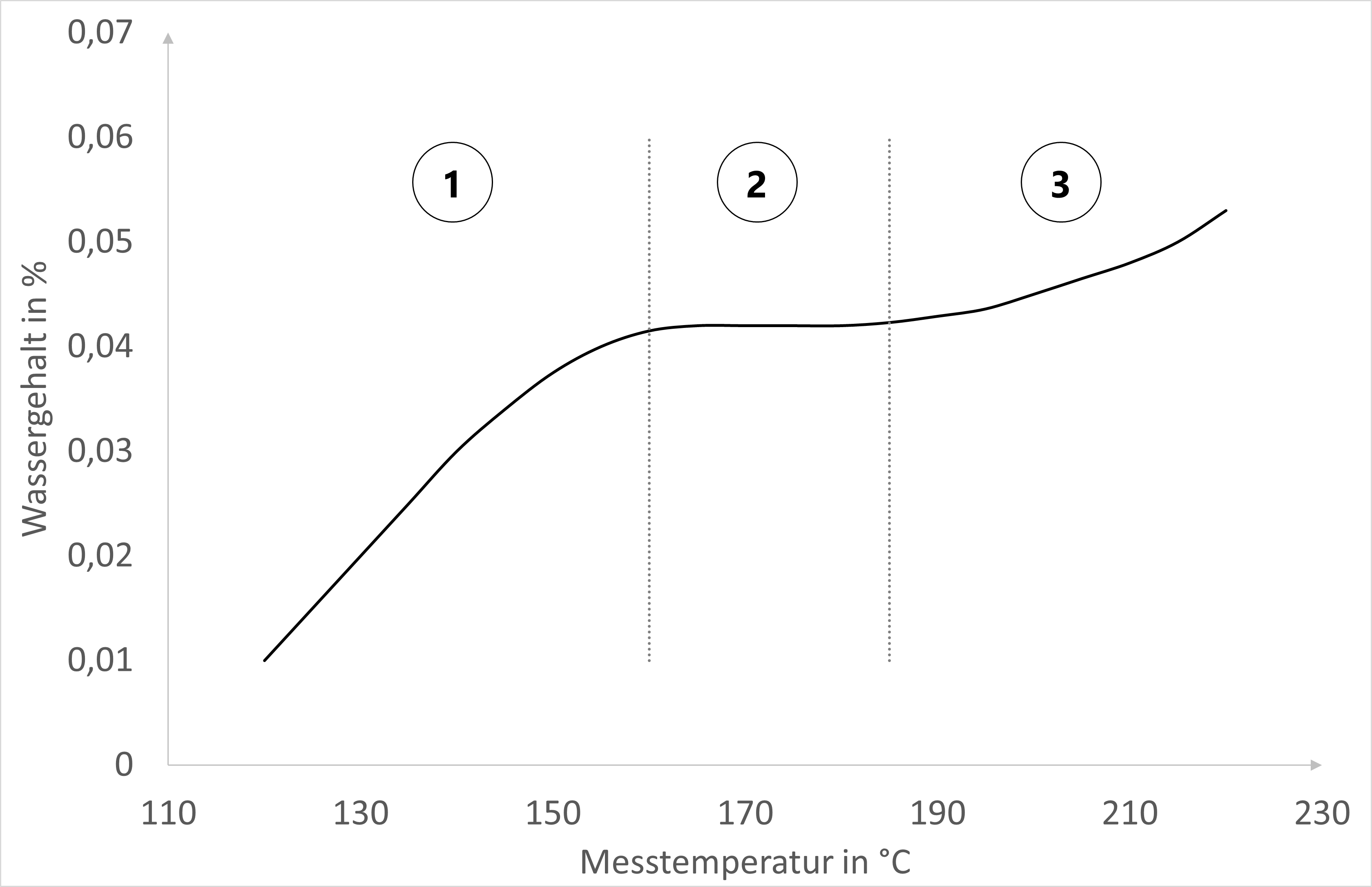

3. Interpretation der Kurve

Eine typische Messkurve lässt sich in drei Bereiche einteilen:

-

-

(1) Zu niedrige Temperatur → Wasser verdampft nicht vollständig, der gemessene Wassergehalt steigt mit zunehmender Temperatur an.

-

(2) Optimaler Temperaturbereich → Der Wassergehalt bleibt nahezu konstant. Dies gilt als optimale Messtemperatur für die jeweilige Substanz unter den gegebenen Bedingungen.

-

(3) Zu hohe Temperatur → Der scheinbare Anstieg des Wassergehalts entsteht durch Wasserbildung infolge thermischen Abbaus oder Kondensationsreaktionen bei hohen Temperaturen.

-

Praxisbeispiele

Die zuvor beschriebene Methodik und das dargestellte Diagramm zeigen den idealisierten Ablauf zur Bestimmung der optimalen Messtemperatur. In der Praxis können jedoch Materialeigenschaften, Additive und Verarbeitungsbedingungen den Verlauf der Messkurve beeinflussen. Um dies zu veranschaulichen, folgen zwei Beispiele aus realen Anwendungen.

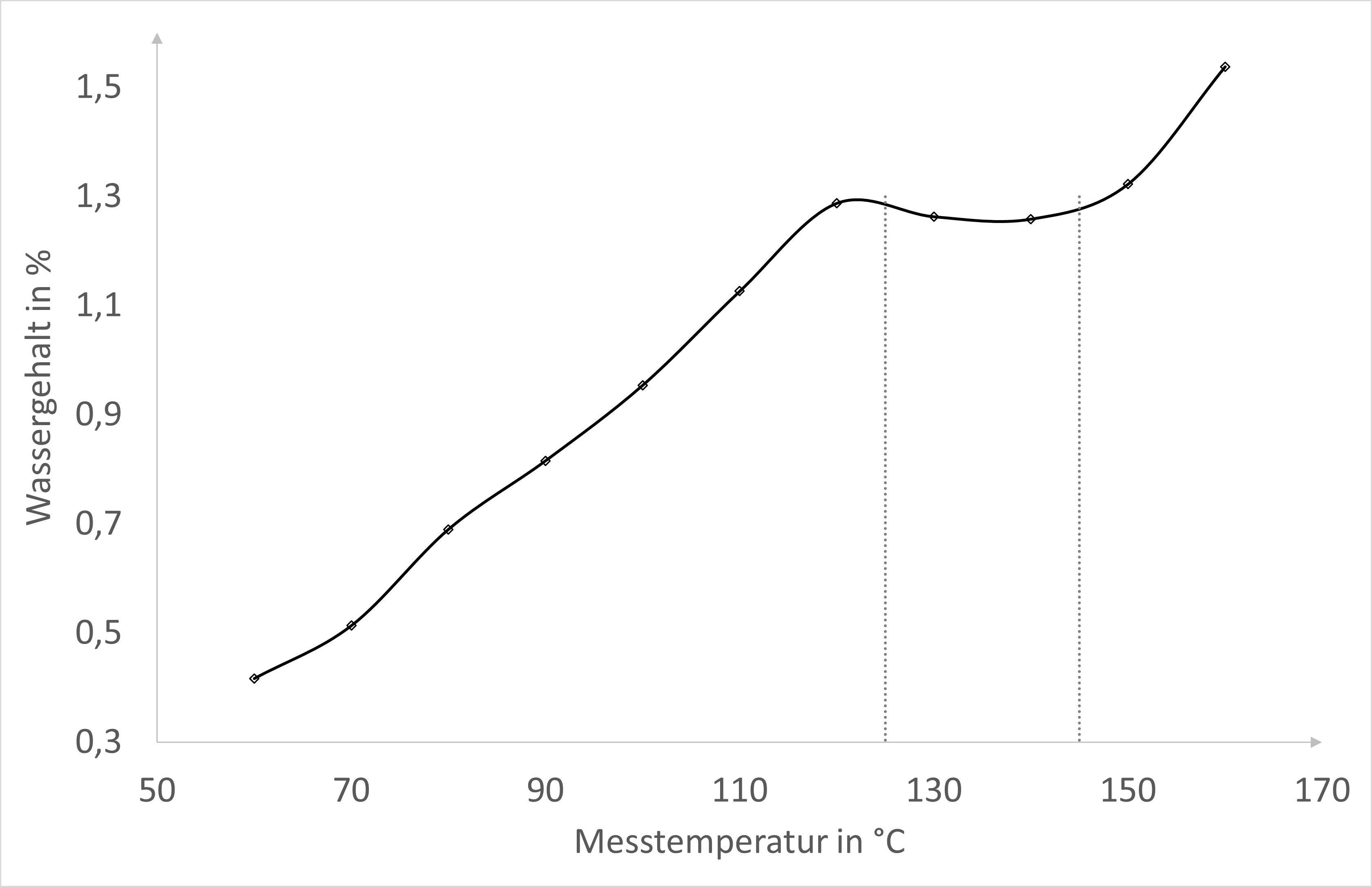

Beispiel 1:

Biologisch abbaubares Kunststoff-Compound auf Basis von Polymilchsäure (PLA), enthält Co-Polyester und Additive.

Diese Messreihe zeigte, dass bei Messtemperaturen zwischen 60-125°C das Wasser nicht vollständig verdampft. Der Wassergehalt steigt mit der Temperatur. Der optimale Bereich liegt bei 125-145°C, da hier der Feuchtegehalt in etwa konstant bleibt - die Materialfeuchte wird vollständig erfasst. Ab 145°C steigt der Wassergehalt wieder an. Dieser Anstieg ist nicht auf zusätzliche Feuchtigkeit im Ausgangsmaterial zurückzuführen, sondern wird vermutlich durch thermischen Abbau oder Nebenreaktionen verursacht, bei denen Wasser als Reaktionsprodukt entsteht.

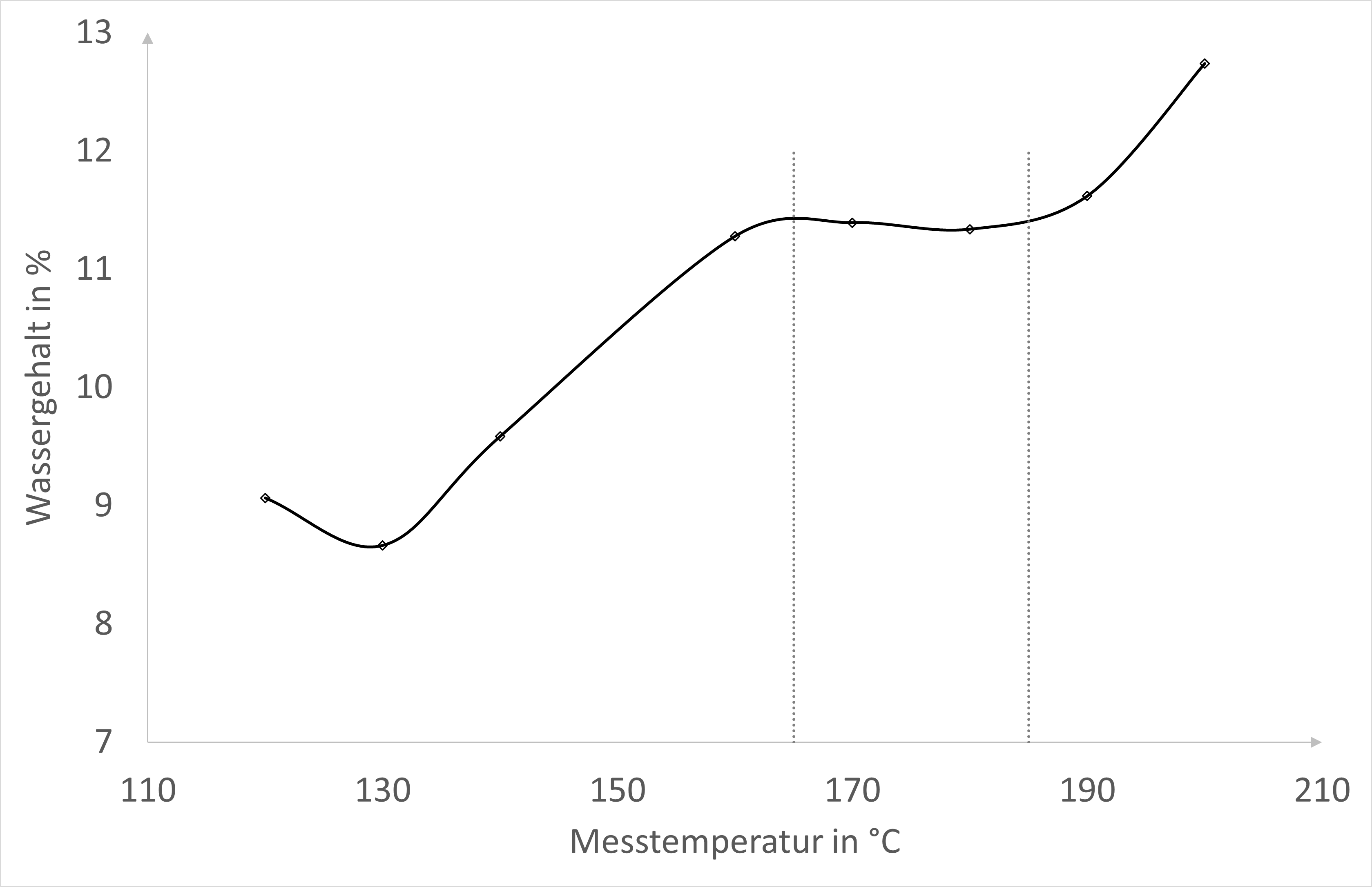

Beispiel 2:

Thermoplastische Stärke (TPS), biologisch abbaubar, auf Basis von Weizenstärke, enthält Glycerin als Weichmacher.

Die Messreihe zeigte, dass im unteren Temperaturbereich zwischen 120-165°C der Wassergehalt zunächst kontinuierlich anstieg, bevor dieser in einem stabilen Bereich zwischen 165 °C und 175 °C konstant blieb. Ab etwa 190 °C kam es zu einem scheinbaren Anstieg des Wassergehalts, verursacht die thermische Zersetzung der Stärke, begleitet von der Abgabe zusätzlicher flüchtiger Bestandteile.

Fazit:

Die Bestimmung der optimalen Messtemperatur ist entscheidend für präzise Feuchtigkeitsmessungen. Durch systematische Temperaturvariation und Auswertung gemäß Normen lassen sich Messfehler minimieren und reproduzierbare Ergebnisse erzielen.